世界首创 驶向深蓝——徐连勇教授团队与海油工程联合 研制出世界首套大型TKY管管节点智能焊接装备

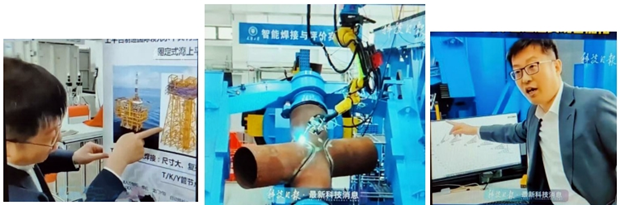

在天津大学的实验室里,一台海蓝色的“钢铁裁缝”正灵活地挥舞机械臂,精准地完成着高难度的钢管焊接作业。由该校材料科学与工程学院徐连勇教授团队与海洋石油工程股份有限公司联合研发的世界首套T/K/Y管节点智能焊接装备即将交付工程应用,标志着海上油气平台搭建进入“装配式”智能时代。

据介绍,“钢铁裁缝”专门负责海上石油平台“骨架”——导管架的关键焊接工作。导管架平台就像海上油气生产的工厂,承载着钻井、采油、处理、储运等全套设备,支撑油田全生命周期开发。同时还要承受狂风巨浪的考验,使用寿命长达30年以上。与传统人工焊接相比,这套装备不仅让效率提升了20%以上,还确保了焊接质量。“更为重要的是,这台智能装备可以把传统的高空作业搬到工厂车间。”徐连勇解释说,“我们先在车间生产线上完成难度最大的复杂节点焊接预制,再到露天场地像搭积木一样组装,让危险的高空焊接变成安全的平地装配。”

“要把上百根粗细不一、切口不规则的钢管,像搭积木一样精准地焊接成重达数吨到数十吨的T型、Y型、K型或X型节点,过去全靠老师傅的眼力和手感。”徐连勇打了个形象的比方,“而我们的智能装备就像给机器人装上了‘火眼金睛’和‘最强大脑’,让他们变身经验十足的电焊老师傅。”徐连勇团队在研发这套智能装备过程中攻克了3道技术难关:

1.通过创新的机械系统设计和精度补偿技术,实现了30吨以上超大管节点构件的高精度焊接。

2.自主研发的视觉测量系统,让机器人能够精准识别各种不规则的焊缝。

3.通过智能算法的突破,使焊接机器人具备了自主规划焊接路径的能力。

首先,通过创新的机械系统设计和精度补偿技术,实现了30吨以上超大管节点构件的高精度焊接;其次,自主研发的视觉测量系统,让机器人能够精准识别各种不规则的焊缝;最后,通过智能算法的突破,使焊接机器人具备了自主规划焊接路径的能力。

最让团队自豪的是,他们成功攻克了多层多道变截面空间曲线焊缝的自适应智能焊接这一世界级难题。这相当于让机器人具备了‘随机应变’的能力,不管焊缝怎么变化,它都能应对自如。

该技术不仅适用于海上油气平台,在船舶制造、风电安装等大型钢结构领域同样大有可为!

上一篇文章:中建钢构一项研发成果获美国发明专利授权

下一篇文章:没有了