无损检测技术系统应用之天津特检实践

无损检测技术系统应用之天津特检实践

报告人 王泽军

前言:本文基于无损检测技术在特种设备行业的应用,介绍了天津市特种设备监督检验技术研究院在无损检测技术方面的研究及应用进展,重点涵盖交流电磁检测技术(ACFM)、脉冲涡流检测技术(PECT)、非线性超声检测技术、 “KAMMGO” 深度学习射线图像缺陷智能识别系统及X射线残余应力检测技术,希望为特种设备行业无损检测人员提供一些参考。

1.交流电磁检测技术

交流电磁检测技术(Alternating Current Field Measurement,ACFM) 可在不去除构件表面涂层或油漆的情况下对试件表面缺陷进行检测,实现对设备涂层下缺陷的在线检测、快速定位与定量分析。

ACFM-MRK型便携式交流电磁检测设备由天津特检院从无到有,自主设计研发,检测设备高度集成化,具有应用范围广、使用便捷、检测结果精准、检测效率高等特点。检测过程中利用三轴扫查平台分析了裂纹尺寸变化对检测信号特征值的影响,构建了特征值与裂纹缺陷长度、深度的关系矩阵,建立了缺陷的定量分析算法,可精确计算出裂纹长度与深度信息,并开发了相应配套检测软件,在精确检测完成后根据检测信息生成检测报告。

ACFM-MRK型交流电磁检测设备适用于各种导电性材料、铁磁性或非铁磁性材料的对接焊缝、T型焊缝、角焊缝、接管焊缝检测使用,检测环境覆盖高温表面、水下、辐射等。检测前无需进行设备预处理及校准,检测后无需退磁和表面处理。ACFM-MRK型交流电磁检测设备的优势在于可检测任意方向裂纹缺陷,有精确的理论依据和数学模型,还可以定量测量裂纹长度和深度。检测系统便捷,探头可快速进行扫查,有效减少检测人员的劳动强度,提高检测效率。此外,ACFM-MRK型交流电磁设备还提供“云平台”服务,基于“共商、共建、共享”的基本原则,具备云端数据库,可为不同需求提供检测方案、工艺指导书、检测案例等信息。

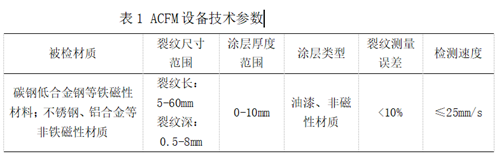

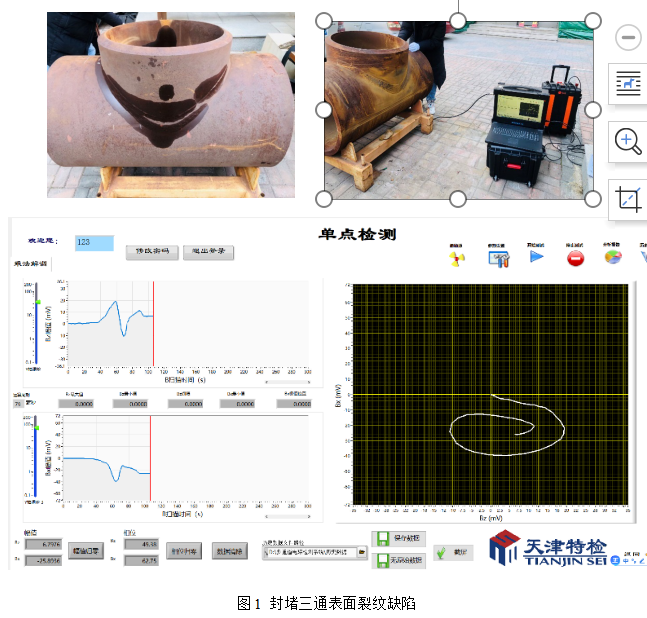

我院研发的ACFM-MRK型交流电磁检测设备被应用于大厚度封堵三通焊缝表面检测(图1),取得了良好的效果。通过对合肥融创游乐设施进行检测,证明了ACFM-MRK型交流电磁检测设备适合用于油漆、涂层、腐蚀表面上疲劳裂纹检测(图2)。此外,该设备的应用范围还包括起重机、吊机、桥梁、游乐场的结构焊缝检测、石油化工内各种管道表面、高压容器表面、设备焊缝的表面裂纹检测、电厂及核工业中容器、管道的焊缝检测,配合特殊探头可对叶片检测、海洋平台中离岸设备及水下设备表面裂纹检测以及铁路火车中车轴、车轮、车体及铁轨的表面裂纹检测。

2.脉冲涡流检测技术

脉冲涡流检测技术(Pulsed Eddy Current Testing,PECT)采用脉冲方波作为激励信号,使得激励信号具有良好的穿透性,能够穿透保温层和金属保护层,实现设备在役腐蚀检测。可对“长周期”运行需求的管道进行在役检测或监测,为数字孪生技术提供大量基础检测数据,实现对设备使用性能的精准计算与预测。

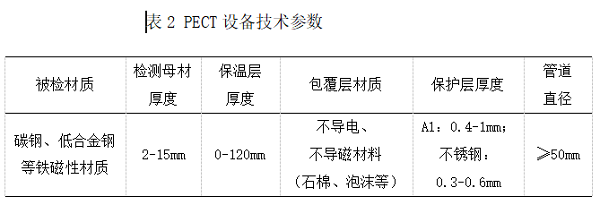

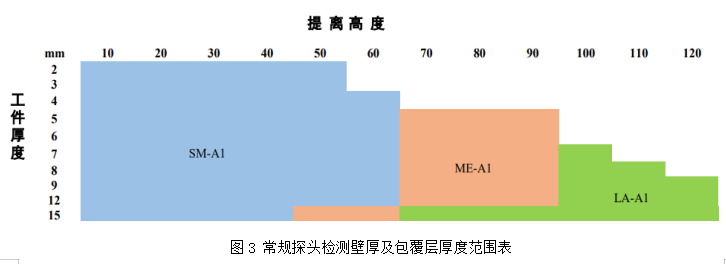

天津特检院在自主研发的PECT-MRK型便携式脉冲涡流检测设备无需停机适合进行快速扫查检测,可根据检测试件的结构选配不同类型的检查传感器适用于高温、水下、辐射等严苛环境,具有检测成本低、安全性高、分析便捷等优点。该设备根据实际使用情况设计了三款标准探头,实现不同包覆层厚度、不同管径下壁厚的精确测量(图3)。目前已被应用于冷库低温保温管道检测等现场检测中(图4)。

3.非线性超声检测技术

金属材料结构在交变载荷的往复作用下,在材料局部将会形成永久性的、不可逆的损伤递增过程。经足够的应力或应变循环后,随着疲劳损伤的逐步累积,可使材料产生疲劳微裂纹,微裂纹的进一步扩展至宏观裂纹直至构件完全断裂,导致构件或结构的彻底失效,即材料疲劳失效过程中历经的全部寿命周期。金属材料疲劳寿命周期前两个阶段的疲劳损伤和疲劳微裂纹实际上对应着机理上截然不同的两种非线性模式:即经典非线性和接触非线性。经典非线性(疲劳损伤阶段)来自材料本身,同时与早期塑性变形、疲劳损伤、蠕变损伤等微观组织结构改变密切相关,大量研究表明,通过激励不同形式的超声信号,可以激发一定的超声非线性效应,并且随着材料性能的退化或损伤的累积,非线性效应逐渐增强。而接触非线性(疲劳裂纹阶段)通常认为来源于界面(如微裂纹、粘接等)处在超声波穿过时的“呼吸效应”,这种周期性的界面开合,导致了界面处应力-应变关系的强非线性关系。

天津特检院在研的非线性超声检测技术通过大振幅声波与材料相互作用激发非线性效应,产生高于基波频率的谐波分量,实现材料早期损伤的检测和评价,可细分为二次谐波非线性技术,非线性混频技术以及基于超声相控阵的非线性超声成像技术。该技术可以发现常规无损检测技术中无法检测到的各类缺陷。在实际应用中还可以通过焊核与母材组织的非线性效应差异,实现点焊焊接质量的评价。该技术可用于涂层、材料的早期损伤和粘接强度等问题的检测,为航空航天、交通车辆、石油化工、核工业等领域提供服务。

4.“KAMMGO”深度学习射线图像缺陷智能识别系统

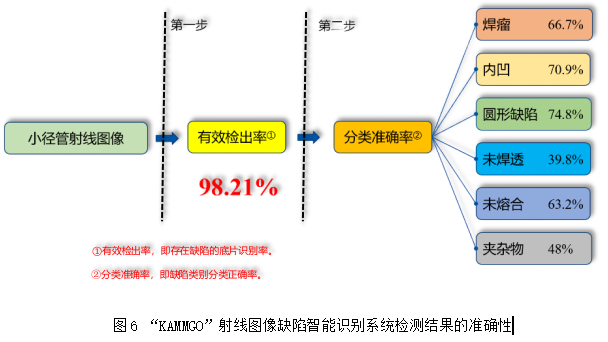

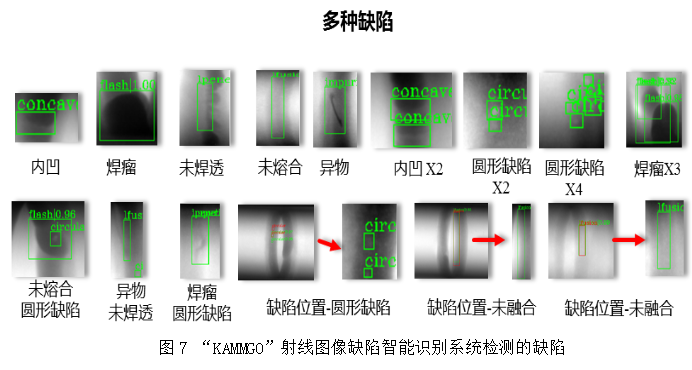

射线检测可有效检测焊缝的内部缺陷,保障焊接构件的产品质量,是最为常用的无损检测方法之一,但需对射线底片进行人工评定,存在主观性强、效率较低等问题,难以满足现代工业的发展需求。针对该问题,天津特检院开发了“KAMMGO”射线图像缺陷智能识别系统,基于深度学习的焊缝缺陷检测系统,具有图像上传、管理、检索、评定、查看等功能,用户可通过建立图片库后,批量对图片进行自动缺陷检测,并导出检测结果,可实现焊接缺陷数字图像的自动化检测与评判。

天津特检院基于现场检测数据,通过专用扫描设备,建立了具有一定规模、含有不同类型焊接缺陷的底片图像数据库、开发射线检测图像的预处理算法,实现图像中感兴趣区域的识别和噪声抑制,来抑制噪声等干扰因素对缺陷检测的影响、开发焊缝缺陷区域的识别检测算法,确定不同网络结构、模型参数对检测结果的影响、开发基于多层信息融合的射线检测图像中焊接缺陷的分类及识别算法,提高查全率和查准率。

“KAMMGO”射线图像缺陷智能识别系统已收集射线底片缺陷数据库达到三万多张,分类准确率达到98.21%。该系统可提供本地部署和云服务方案,满足不同客户的使用需求,通过对接客户数字化检测系统,实现制造-检测-评定的全自动,还可以提供具有图像处理、缺陷标记、辅助评定等功能的评定软件系统,通过可定制或对接客户的检测图像或工程信息化管理系统,实现检测-管理-评定的全闭环。

5.基于机器视觉的外观尺寸测量技术

该技术基于机器视觉方法,可快速测量被测对象的外观尺寸参数,极大提高工作效率。该方法属于非接触方法,对于难以接触的高温、高洁净度表面也可实施测量,可用于产品的外观尺寸测量、电路板元器件的漏焊检测、检测目标结构的三维重建等,为制造企业、电子厂商、以及检测机构提供技术支持。

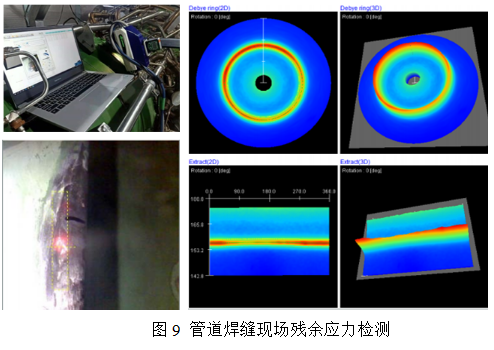

6. cosα法X射线残余应力检测技术

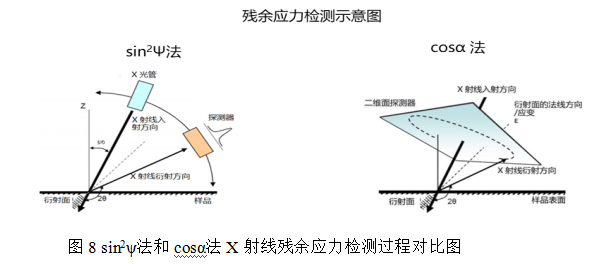

残余应力是指消除外界载荷或温度场等作用后仍残留在材料表面或内部自相平衡的应力,具有位置、大小和方向三维空间矢量分布的特征。X射线无损检测残余应力方法因其测量结果准确、测试精度高,被广泛应用于零部件加工制造、失效分析、质量控制等方面。cosα法X射线残余应力检测方法作为一种二维X射线残余应力检测方法,检测过程中不需要改变X 射线入射方向,且利用单次曝光X射线即可在二维探测器上记录整个Debye-Scherrer环,并同时计算法向应力和剪切应力,因此可以快速、准确的进行实验室和现场残余应力测量。

天津特检院所采用的μ-X360s设备采用了全二维面探测器技术,以X射线入射光束为轴心的360°范围内的X射线衍射都可以被二维探测器实时采集到,X射线单角度一次入射即可得到完整Debye-Scherrer环,通过测量Debye-Scherrer环的畸变来计算残余应力计算残余应力。本设备可用于零部件制造、机械加工、表面改性等领域工业产品的实验室及现场残余应力检测,测试过程中无需测角仪,且可进行复杂形状和狭窄空间的测量。天津特检院与天津大学、哈尔滨工业大学、中国民航大学等高校合作,陆续开展管道焊缝残余应力检测、某航空关键部件残余应力检测等重大科技项目的实验室及现场残余应力检测。

无损检测技术在特种设备制造-安装-使用环节均发挥着重要作用,天津市特种设备监督检验技术研究院未来将积极开展以信息数字化、数据集成化为代表的新型无损检测技术研究及相关业务应用,通过新的检测理念和方法,推动无损检验技术的可持续发展,保障特种设备的安全稳定运行。