超声冲击处理技术的应用与发展

超声冲击处理技术的应用与发展

天津益普科技发展有限公司 吴良晨

技术背景

焊接结构广泛存在于各个工业领域中,承受交变载荷的焊接结构在设计和制造时必须考虑疲劳性能,焊接结构的疲劳强度取决于焊接接头的疲劳性能。大量的工程实践与疲劳试验表明,焊接接头的疲劳破坏一般起源于焊趾,焊趾处易发生应力集中诱发裂纹,如果能控制焊趾处裂纹的起裂条件,将有效地提高焊接结构的疲劳强度。

常规针对焊趾处应力条件的改善措施有TIG熔修法、机械打磨焊趾法、喷丸法、过载法、局部压延法、锤击法等。这些方法没有一种能同时具备使用灵活方便且限制少,处理效率高且成本低,改善效果好且无污染,适用于各种接头和结构形式等特点。工程上需要一种兼具上述所有优点的焊后处理工艺。

起源和原理

上世纪七十年代乌克兰巴顿焊接研究所率先提出了超声冲击处理的概念,并联合俄罗斯“量子”研究院共同开发成功了超声冲击处理技术,该技术首先被应用于前苏联核潜艇结构上,并被用于消除金属结构中的焊接残余应力,八十年代后则向提高焊接接头疲劳性能的方向发展。

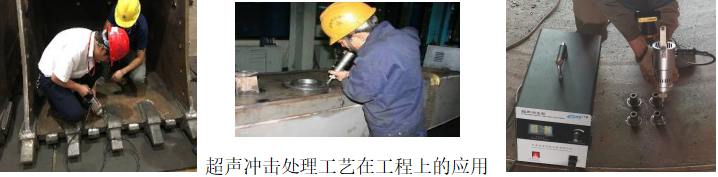

实施该技术的设备一般称为超声冲击机,主要由超声波电源和超声换能器组成,超声换能器有压电式和磁致伸缩式两种。

超声冲击机基本原理为:使用逆变电路将工频交流电转换成超声频(工业领域15kHz即可认为是超声频)的交流电并供给超声换能器,超声换能器将超声频交流电转换成超声波振动;超声波振动经过变幅杆放大,推动金属撞针以每秒数百的频次高速撞击工件表面,使工件表面及次表面发生显著塑性变形,从而达到消除应力或改善应力条件的目的。

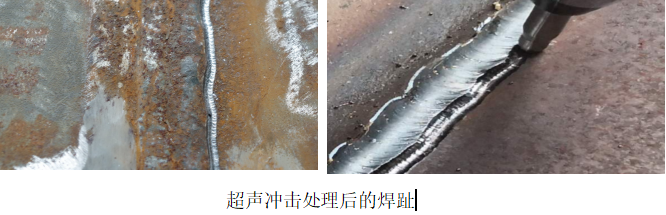

焊趾经过超声冲击工艺处理,可以增大焊趾过渡半径,大幅降低应力集中系数;可以消除焊趾区域各种微小的焊接缺陷,比如咬边、未融合和微气孔等;可以细化焊趾区组织的晶粒,提高综合力学性能;可以在焊趾区形成压缩残余应力层,深度可超过1mm,能大大延缓疲劳裂纹的萌生及扩展。

超声冲击技术应用

超声冲击处理工艺兼具各种焊后处理工艺的优点,灵活、高效、便携、效果好、低功耗、低成本、无污染和适应性强等,是一种革命性的创新技术,国际焊接学会推荐其为首选的焊后处理工艺。

超声冲击处理技术的应用范围非常广泛,主要处理对象是焊接接头,也可以处理母材零件,比如齿轮;焊接接头经过处理可以提高焊缝疲劳性能,也可以提高焊缝抗应力腐蚀性能,还能够校正板材对接焊缝角变形;可用于处理众多领域的绝大部分焊接结构,比如工程机械、电力设施、汽车、高铁、桥梁、船舶、石油平台、FPSO、管道、压力容器等领域。

国内外发展情况

在国外,超声冲击处理技术经过半个世纪的发展,从机理研究到工程应用都非常成熟,已经是一种普及的焊后处理工艺,广泛应用于多个领域的焊接结构,并建立了多种团体标准和行业标准,国际焊接学会(IIW)、美国公路与运输协会(AASHTO)、美国焊接学会(AWS)和英国标准协会(BSI)等组织先后将超声冲击处理列入标准规范。目前,国外超声冲击处理行业有很高集中度,主要以提供超声冲击处理技术服务为主。

超声冲击处理技术的研究在我国起步较晚。天津大学单平教授上世纪九十年代初在乌克兰做访问学者期间,参观某造船厂与船厂技术人员交流时了解到超声冲击处理技术的应用情况,这是中国学术界首次接触到超声冲击处理技术。1995年天津大学霍立兴教授团队率先开展对超声冲击处理技术的研究,两年后成功研制出中国首台基于压电陶瓷的超声冲击机,在此基础上对多种材料、多种形式接头做了大量的疲劳试验,积累了丰富的试验数据。进入21世纪后,天津大学研究人员持续改进超声冲击技术,超声冲击机从第一代的模拟电路逐步升级到DSP芯片控制和双MCU芯片控制,最新研制的第四代设备已经采用三MCU芯片控制,性能可与欧美同类产品媲美。

同时期陆续有企业涉足超声冲击处理设备的开发。目前能生产超声冲击机设备企业超过20家,大部分还处于模拟电路的水平。国内设备制造企业基本以销售产品为主,超声冲击技术服务主要则由焊接维修企业提供。

近年来,由于对超声冲击处理需求日渐增多,需要建立技术标准以规范该技术的使用。2014年,天津大学联合武钢研究院共同编制了超声冲击处理国家标准;2016年,GB/T 33163-2016《金属材料残余应力 超声冲击处理法》正式颁布,这是中国首个关于超声冲击处理技术的国家标准。此后几年,徐工集团、三一重机、金风科技等行业龙头相继参考国标制定了超声冲击处理的企业标准,2021年武汉大学、天津大学、湖北省交通规划勘察设计院等单位联合发起申请超声冲击处理技术的团体标准。

虽然超声冲击处理技术在国内各焊接结构领域的应用越来越多,但行业标准仍然缺乏,制约了超声冲击处理技术在国内的普及。目前在风电行业、工程机械和一些焊接结构(比如桥梁和FPSO)维修补焊领域,消应力使用超声冲击处理工艺的情况相对较多,这是因为风电行业和工程机械的龙头企业有自己的企业标准,可以要求供应商也使用超声冲击处理工艺。

总体上来说,国内超声冲击处理技术发展程度(包括应用普及程度、设备发展水平和标准规范制定等)落后欧美发达国家至少10年。

未来展望

超声冲击处理作为一种优秀的焊接结构延寿工艺,既有利于结构安全,也有利于节能减排。在国家与社会对结构安全日渐重视和对双碳目标的大背景下,超声冲击处理技术将越来越受重视。在需求牵引下,将会有更多行业和企业推动本行业和本企业标准规范的制定,进而推动超声冲击处理技术的应用和发展,丰富我国焊接领域焊后处理工艺。近些年,随着增材制造技术的发展,超声冲击处理技术被引入增材制造领域,其应用可以起到细化晶粒,降低高值残余应力,压合气孔和缩松等作用,促进增材制造技术的发展。

上一篇文章:海洋钢结构焊材国产化的现状及建议

下一篇文章:无损检测技术系统应用之天津特检实践