长输管道焊接技术应用现状

长输管道焊接技术应用现状

中国石油集团工程技术研究有限公司 牛虎理

1. 长输管道焊接技术

目前,长输管道焊接方法主要有手工电弧焊、半自动焊以及自动焊三大类。

1.1手工电弧焊

(1)低氢焊条上向焊。主要应用于长输管道工程站场小口径钢管、管件的焊接和干线连头与返修填充及盖面焊接。

(2)纤维素焊条下向焊。主要应用于X70钢级以下长输管道环焊缝的根焊和热焊。

(3)铁粉低氢型焊条下向焊。主要应用于小口径和特殊地段长输管道的环焊缝填充及盖面焊接,与纤维素焊条相比,脱渣性稍差,操作难度较大。

(4)手工钨极氩弧焊。主要应用于站场小口径钢管、管件的焊接和干线线路、连头及返修的根焊。

1.2半自动焊

1.2.1自保护药芯焊丝半自动焊

自保护药芯焊丝半自动焊主要特点是焊抗风能力强(风速≤8 m/s时不需要使用防风棚)、焊接效率高,具有设备配置简单、施工成本低、焊工易于掌握等优点,因此,该技术自20世纪90年代引进后在国内管道焊接施工中被广泛推广使用,曾在相当长时间内成为长输管道焊接最重要的施工工艺。但随着管道钢级的不断提高,其焊接接头冲击韧性低、离散性大的劣势限制了其使用范围,而且由于QHSE要求的提高,自保护药芯焊丝焊接烟尘大,对焊工健康危害大,其应用范围收到进一步的制约。

1.2.2气保护药芯焊丝半自动焊

焊接过程中,除利用焊丝内部的药粉进行熔池保护外,同时采用C02气作为保护气体,增强保护效果,与自保护药芯焊丝相比,其低温冲击韧性离散性大幅降低,焊接烟尘少、脱渣容易,近年来得到了越来越多的应用。

1.2.3气保护实心焊丝半自动焊

(1)STT气体保护实心焊丝半自动焊

STT是美国林肯电气公司研发的一种根焊技术。其焊接电源根据熔滴过渡过程的电弧要求而精确控制输出电流电压,以此实现熔滴表面张力过渡。焊接时通常采用100%C02作为保护气,具有焊接过程稳定、飞溅较少、熔敷速度快、热输入量小、焊缝成形美观、焊接合格率高等特点,适用于管道全位置下向焊的根焊工序。

(2)CMT气体保护实心焊丝半自动焊

CMT是奥地利福尼斯公司研制的一种熔化极冷金属过渡焊接技术。焊接过程中,不仅向前送进焊丝,而且还有回抽动作,回抽运动有益于熔滴脱落,焊接过程结合脉冲电弧,精确控制弧长,几乎无飞溅,热输入量小,焊接变形小,焊缝成形美观,焊接性能优异,适合管道根焊工序。

1.2.4 RMD气保护金属粉芯焊丝半自动焊

RMD是美国米勒公司推出的一种短弧控制技术,采用80%Ar + 20%CO2作为保护气体,由软件对短路过渡作出精确控制。焊接时,通过对短路过程的检测,控制短路过程中各个阶段的电流波形,从而控制电弧热量,提高电弧推力,在根焊实现高质量的熔深。具有规范适应性广、电弧穿透性强、过渡频率快、焊接效率高、飞溅少、热影响区小、熔池稳定、焊缝两边熔合好等特点。

1.3自动焊

1.3.1管道自动焊概况

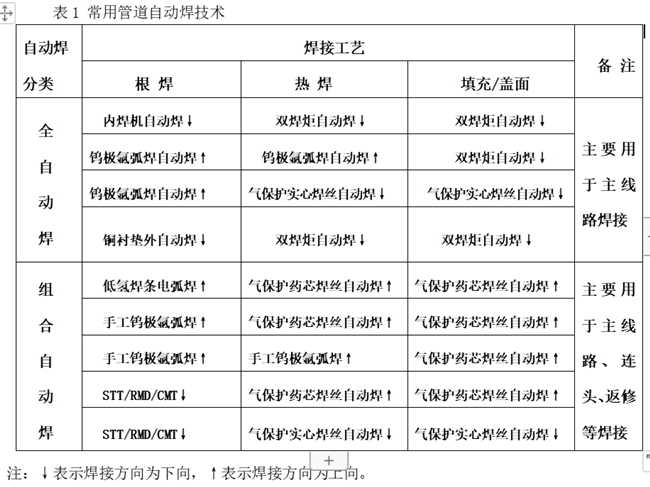

随着管道钢级和规格的提高,传统的手工和半自动焊方式在焊接质量和焊接效率方面已经无法满足工程需求,尤其在中缅管道等几起恶性事故之后,管道自动焊引起了空前的重视。中俄东线在自动焊方面采用了诸多新技术,在包括平原、山区、水网等全地段获得了良好的效果,积累了有益的经验,提供了很好的示范作用。目前在国家管网的干线工程中,已经在全面推广自动焊,常用管道自动焊技术如表1所示。

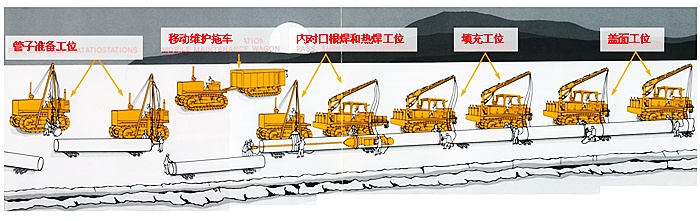

管道自动焊一般采用流水作业方式,即按照各个不同的工序分为管子准备、组对、根焊、热焊、填充、盖面等工位、各工位各负其责,只进行某个固定程序的作业,如图1所示。

图1 管道焊接施工流水作业示意图1.3.1全自动焊

全自动焊是将管道置于相对固定的状态下,采用机械带动焊枪沿固定路径和管道圆周进行运动,从而实现对管道环焊缝进行自动焊接。全自动焊技术从输出电流、焊接速度、热量输入、坡口尺寸等方面最大程度上进行了数字化控制,提高了管道环焊缝焊接质量、焊接效率及焊接稳定性,降低了焊接技术工人的焊接作业劳动强度。缺点是:对管道管口椭圆度、坡口形式、焊接环境等的外部条件处理要求高。

多焊炬管道内焊机自动焊接技术可多点同时施焊,生产效率高、劳动强度低、焊缝成形美观、质量好等特点,受到了广泛关注。但由于其设备庞大,一次性投资大、适应管径变化小,在山区、水网等地区受到较大制约。

自动氩弧焊根焊+外自动焊机填充、盖面技术作为近年来一种新型自动焊技术,由于设备轻便、成本低等优点,正在进行工程推广应用,在山区、水网等特殊地区具有较好的应用前景。

铜衬垫自动焊技术采用带铜衬垫的内对口器进行管口组对,铜衬垫可对根焊的内焊道进行强制成型,因此可采用外自动焊机进行较大焊接参数的根焊,从而降低根焊难度,提高根焊效率,而且设备较小,便于山区、水网等特殊地段的施工。但由于管口组对精度问题,易导致铜衬垫烧损造成焊缝渗铜,增加焊缝开裂倾向,因此尽管该工艺在海底管道中得到大量的成功应用,且国内多家机构也得出了较为乐观的科研结论,但建设单位仍采取了审慎的态度,目前国内尚未在长输管道中进行大范围应用。

1.3.2 组合自动焊

组合自动焊是对手工或半自动焊根焊和全自动焊填充盖面的组合方式的称谓,组合自动焊的发展使全自动焊接在整个焊接过程中提高了使用率,具有使用条件相对全自动焊要求低的优点,适用于无法开展大流水的山区、水网主线路焊接及连头、返修等特定条件下的焊接施工。

2. 油气管道焊接智能管控技术

长输管道因跨度大,焊接作业面多,且焊接施工分包比例较高,焊工流动性强、管理困难,尤其是手工焊和半自动焊,施工质量很大程度上依赖于焊工的技术水平和责任心,焊接的中间过程难以全面监控,焊接参数的变化和层数道数的减少无法通过无损检测发现,但往往会严重降低焊缝性能,因此给焊接质量管控带来诸多不确定性。

随着我国对油气管道建设质量要求的提升,智能管道建设以及管道全生命周期管理成为必然趋势。中国石油集团工程技术研究有限公司率先研制处管道焊接数据智能监控系统,可以对焊接参数进行实时采集分析,对焊接过程实时跟踪,及早发现质量隐患,减少重大质量问题的出现,进一步提升油气管道质量管控能力。

2.1 焊接智能管控系统构成

该设备主要由焊接终端数据采集系统、现场独立式无线传输系统和焊接数据智能管理系统三部分组成,

(1)焊接终端数据采集系统。实时采集施工现场的各个焊接参数,并对其进行处理、显示、记录和异常警示,同时整合焊口、设备、人员等信息后实时传输至云服务器。

(2)现场独立式无线传输系统。基于移动4G网络,组网简单快速,设备配置灵活多变,不受作业面限制,各个数据传输节点相互独立、互不干扰,采用无线数据压缩技术和自适应跳频无线传输抗电磁干扰技术,确保数据传输稳定可靠。

(3)焊接数据智能管理系统。通过云服务器端的焊接数据分析管理软件,实时处理分析来自现场各采集终端的焊接参数,基于多变量耦合算法并借助云服务器强大的运算能力,可对焊接过程进行实时跟踪,获得各个焊口的施焊层道信息和焊接工艺规程执行情况,实现对现场焊接质量的智能化管控。

2.2 现场应用情况

该系统先后用于西三线闽粤支干线、深圳LNG外输管道、密云-马坊-香河联络线、陕京四线、广东管网等管道工程和管道公司应急维抢修、库尔勒、南京、大庆、沈阳等维抢修中心,累计为各项目提供产品800余套,服务油气管道建设1500余公里应用效果良好。

3 结束语

焊接是天然气长输管道施工过程中非常重要的一道工序,为了有效保证天然气长输管道的施工质量,随着X80及更高级别管线钢的逐步应用,焊接难度不断提高,而且工期要求也越来越紧,焊接施工质量和效率对管道焊接设备及工艺技术提出了更高的要求,因此,需要根据不同的施工条件选取合理的焊接技术,从而有效提升天然气长输管道运行期安全效益和经济效益。

上一篇文章:天津大学焊接结构疲劳与断裂研究领域科研成果

下一篇文章:焊接结构与增材制造结构高可靠性研究