卡佩克焊接自动化新成果—机器人管道焊接生产线填补分水器自动化焊接技术空白

技术难点

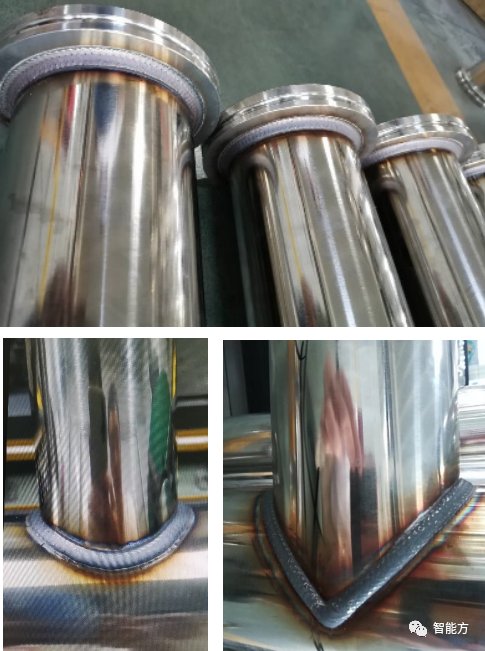

分水器行业管道的焊接特别是不锈钢材质的主管与支管间马鞍形焊缝的焊接,经常出现型号规格多,工件一致性不好导致组对间隙不一致,焊接过程中热变形也会引起误差,特别是马鞍形焊缝轨迹,一点小小的误差,就会导致实际焊接轨迹,焊枪角度出现较大的误差。焊接机器人通常的示教很难实现自动化焊接,同时镜面不锈钢由于存在较大的反光,常规的激光跟踪器很难采集到比较准确的焊缝位置信息,进而无法实现焊缝跟踪,所以对于不锈钢分水器主管与支管间马鞍形焊缝的自动化焊接一直都是其行业的痛点和难点。

智能解决方案

珠海卡佩克机器人研发部认真分析该焊接接头形式的特点和难点后,组织制定研发方案,精心设计和制作,反复验证,终于成功开发出的智能机器人管道自动焊接生产线。该生产线具有激光寻位与跟踪、精准的位置检测和纠正偏差等功能,能够在焊接过程中对焊缝实时检测,调整焊接路径,纠正焊缝偏差,实现主管和支管的马鞍形焊缝、管口与法兰环缝的机器人自动焊接。该系统集光、机、电、嵌入式软件和图像处理技术为一体,结构精巧,集成度高,具备优越的抗弧光,抗飞溅,抗干扰特性,对工件适应性强,具备更宽的感光范围,识别能力大幅提升。完美地解决了高反射工件(不锈钢、铝材及打磨表面等)的自动化焊接难题。有效地保证了焊接质量,大大降低操作人员的工作量,提高焊接效率,降低制造成本,实现智能化柔性制造。

智能焊接一个关键技术就是实现工件及焊缝的定位、检测、纠偏。该生产线配置了三维激光跟踪系统可以快速立体扫描被焊工件表面,将所获取的信息通过图像处理系统后传输至焊接机器人控制系统,并有机器人控制系统实时发出反馈指令,控制机器人执行机构及焊接路径、焊接姿态,实现高质量的自动焊接。

上一篇文章:中船集团十一所自主研发的片体(小组立)智能生产线完成跨界发展

下一篇文章:新松“火弧”机器人智能焊接系统亮相工博会